Views: 1 创始人: Site Editor Publish Time: 2024-11-06 Origin: Site

锡膏在回流焊加热环境下的变化历程是一个复杂且精密的物理化学过程,这一过程直接关联着焊接的质量与可靠性。苏州诺菲尔依据您提及的五种变化现象,作出如下详细分析:

<!--[if !supportLists]-->一、<!--[endif]-->溶剂蒸发阶段

1.现象描述: 加热初始阶段,锡膏中的溶剂便开始蒸发,以达成适宜的粘度与丝印性能状态。在此阶段,温度上升务必要缓慢(每秒约3℃),防止因溶剂急剧沸腾而产生飞溅与小锡珠现象。并且,对于内部应力敏感的元件而言,缓慢的温度上升有助于避免因外部温度变化过快而造成断裂。

2.影响: 溶剂的均匀蒸发对后续焊接进程极为关键,其确保了锡膏在PCB板上的均匀分布与稳定性,为后续的冶金结合奠定了良好的基础。

3.预热的主要目的是使PCB(印刷电路板)和元器件缓慢升温,去除PCB和元器件上的潮气,防止在后续高温焊接过程中产生蒸汽,从而避免造成焊接缺陷如气孔等。同时,预热也有助于活化锡膏中的助焊剂,使助焊剂在到达焊接温度之前就开始发挥作用,清洁焊接表面,提高焊接质量。

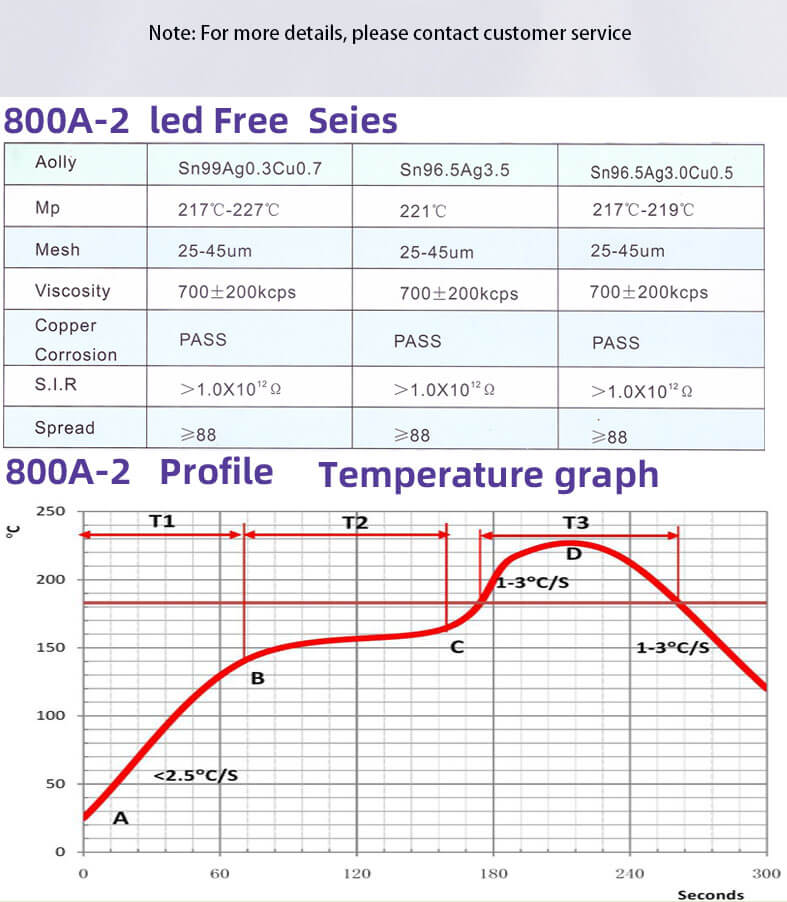

4.温度和时间设置

预热温度一般从室温开始逐渐上升到120 - 150°C左右。这个温度范围能够有效地去除潮气而又不会对元器件造成热冲击。预热时间通常在60 - 120秒之间,具体时间取决于PCB的大小、厚度以及元器件的密度等因素。例如,对于较大尺寸且元器件密集的PCB,可能需要较长的预热时间以确保整个电路板温度均匀上升。

二、助焊剂活跃与化学清洗阶段

1.现象描述: 随着温度进一步升高,锡膏中的助焊剂开始活跃起来,展开化学清洗工作。不管是水溶性助焊剂还是免洗型助焊剂,都会在这一阶段清除金属氧化物和部分污染物,为金属与焊锡颗粒间的结合提供“洁净”的表面。

2.影响: 洁净的表面是形成良好冶金结合的关键要素。助焊剂的活跃与清洗作用保障了焊接界面的纯净度,进而提升了焊接的可靠性与强度。

三、焊锡颗粒熔化与液化阶段

1.现象描述: 当温度持续上升时,焊锡颗粒开始熔化并液化,同时发生表面吸锡的“灯草”过程。焊锡会在可能的表面上覆盖,并开始形成锡焊点。

2.影响: 焊锡的熔化与液化是焊接进程中的核心环节,其确保了焊锡能够充分润湿并覆盖焊接界面,形成稳固的冶金结合。

3.这是锡膏回流焊接的关键阶段。在这个阶段,锡膏中的锡铅(或无铅合金)达到熔点并熔化,在助焊剂的作用下,液态的锡与元器件引脚和PCB焊盘形成良好的金属间化合物(IMC),从而实现可靠的电气连接和机械连接。

4.温度和时间设置

对于传统的锡铅合金锡膏,回流峰值温度一般在183 - 210°C之间。而对于无铅合金锡膏(如SAC305),回流峰值温度通常在235 - 250°C左右。回流时间(处于回流峰值温度的时间)通常在10 - 60秒之间。回流温度和时间的精确控制非常重要,过高的温度或过长的时间可能会导致元器件损坏、焊点氧化或过度生长的IMC层,而过低的温度或过短的时间则可能造成焊接不完全,出现虚焊等问题。

四、液态锡形成与表面张力作用阶段

1.现象描述: 当单个焊锡颗粒全部熔化后,它们会结合形成液态锡。此时,表面张力开始发挥作用,形成焊脚表面。倘若元件引脚与PCB焊盘的间隙过大(超过4mil),表面张力可能会使引脚和焊盘分离,从而致使锡点开路。

2.影响: 这一阶段对焊接质量有着举足轻重的作用。合适的间隙与表面张力控制是确保焊接点完整性和可靠性的关键所在。

3.保温阶段是为了让锡膏中的助焊剂能够充分发挥其活性,进一步清洁焊接表面,同时使PCB和元器件的温度更加均匀。在这个阶段,锡膏中的合金粉末和助焊剂开始融合,为即将到来的回流焊接做好准备。

4.温度和时间设置

保温温度通常设置在150

- 180°C左右,保温时间大约为30

- 90秒。不过,并非所有的回流焊接过程都需要保温阶段,对于一些简单的PCB组装,在预热后可直接进入回流阶段。

五、冷却与固化阶段

1.现象描述: 在焊接的最后阶段,锡膏开始冷却并固化。如果冷却速度过快,虽然能够提升锡点的强度,但也可能引发元件内部的温度应力;若冷却过慢,则可能影响焊点的形状和尺寸。

2.影响: 冷却过程需要精准控制,以确保焊点在获取足够强度的同时,避免对元件造成不必要的热应力损害。

3.冷却阶段是为了使焊点迅速凝固,形成稳定的金属间化合物结构。快速冷却有助于细化焊点的微观结构,提高焊点的强度和可靠性,同时也可以减少焊点中的锡须生长等问题。

温度和时间设置

4.冷却速度一般要求在2 - 4°C/秒。冷却过程应尽量避免出现温度骤降,以免产生热应力,导致PCB或元器件出现裂纹等缺陷。通常采用自然冷却或强制风冷等方式来实现合适的冷却速度,直到PCB和元器件的温度降低到可以安全操作的范围(一般低于70°C)。

苏州诺菲尔对锡膏在回流焊加热环境下变化历程的分析全面且细致,这一分析对确保焊接质量和可靠性有着重要意义。在实际的生产过程中,依据这样的分析进行操作,可以有效地避免许多焊接缺陷的产生。

从前面提到的溶剂蒸发阶段来看,温度上升速度的控制以及溶剂蒸发的均匀性是后续焊接成功的重要基础。例如在大规模生产中,如果没有严格按照每秒约3℃的速度来控制温度上升,可能就会出现溶剂急剧沸腾而产生飞溅与小锡珠现象,或者对于内部应力敏感的元件造成断裂,进而影响整个焊接的质量。

助焊剂活跃与化学清洗阶段同样关键。在现代电子制造中,随着电子产品的集成度越来越高,对焊接界面的纯净度要求也越来越高。助焊剂在这一阶段对金属氧化物和部分污染物的清除作用,直接关系到最终产品的性能和可靠性。如果这一环节出现问题,比如助焊剂未能有效清除污染物,可能会导致焊接的电气连接不稳定或者机械连接强度不足。

焊锡颗粒熔化与液化阶段的温度和时间设置更是需要精确控制。以无铅合金锡膏(如SAC305)为例,其回流峰值温度通常在235 - 250°C左右,回流时间在10

- 60秒之间。在实际的电路板组装中,不同的元器件对温度和时间的耐受性不同。如果是一些高精度、对温度敏感的元器件,过高的回流峰值温度或者过长的回流时间都可能导致元器件损坏,影响整个电路板的功能。

液态锡形成与表面张力作用阶段中提到的元件引脚与PCB焊盘的间隙控制也是不容忽视的因素。在设计电路板和选择元器件时,就需要考虑到这一因素,确保引脚和焊盘的间隙在合适的范围内,避免因表面张力问题导致锡点开路。例如在手机等小型化电子产品的制造中,由于空间紧凑,这个问题就更加突出,任何微小的间隙偏差都可能导致焊接失败。

冷却与固化阶段的冷却速度同样影响着焊接的最终质量。在一些高可靠性要求的电子产品中,如航空航天设备中的电子部件,过快或过慢的冷却速度都可能引发严重的问题。如果冷却速度过快导致元件内部产生温度应力,可能会影响元件的使用寿命;而冷却过慢影响焊点的形状和尺寸,则可能会导致电气连接不稳定。因此,无论是采用自然冷却还是强制风冷等方式,都要根据具体的产品要求精确控制冷却速度,确保PCB和元器件的温度降低到可以安全操作的范围(一般低于70°C)。

综上所述,苏州诺菲尔对锡膏在回流焊加热环境下的变化历程分析为焊接工艺提供了全面的理论依据,在实际操作中必须严格遵循各个阶段的要求,才能确保焊接质量和产品的可靠性。

苏公网安备32058302004438

苏公网安备32058302004438