Views: 1 创始人: Site Editor Publish Time: 2024-11-06 Origin: Site

焊锡膏(Solder Pastes),也被称为焊膏或锡膏,是由合金粉末、糊状焊剂和一些添加剂混合而成的具有一定粘性和良好触变特性的浆料或膏状体。

它是SMT工艺中不可或缺的焊接材料,在回流焊中被广泛应用。 常温下,焊锡膏具有一定的黏性,能将电子元器件粘贴在PCB的焊盘上,在倾斜角度不大且无外力碰撞时,一般元件不会移动。当焊锡膏加热到特定温度时,其中的合金粉末熔融并流动,液体焊料浸润元器件的焊端与PCB焊盘,在焊接温度下,随着溶剂和部分添加剂挥发,冷却后元器件的焊端与焊盘通过焊料实现电气与机械连接,形成焊点。

一、焊锡膏的化学组成 焊锡膏主要由合金焊料粉末和助焊剂组成,焊锡膏中合金焊料颗粒与助焊剂(Flux)的体积之比约为1∶1,其中合金焊料粉占总重量的85% - 90%,助焊剂占15% - 10%,即重量之比约为9∶1。

<!--[if !supportLists]-->1.<!--[endif]-->合金焊料粉末 合金焊料粉末是焊锡膏的主要成分。常用的合金焊料粉末有锡 - 铅(Sn - Pb)、锡 - 铅 - 银(Sn - Pb - Ag)、锡

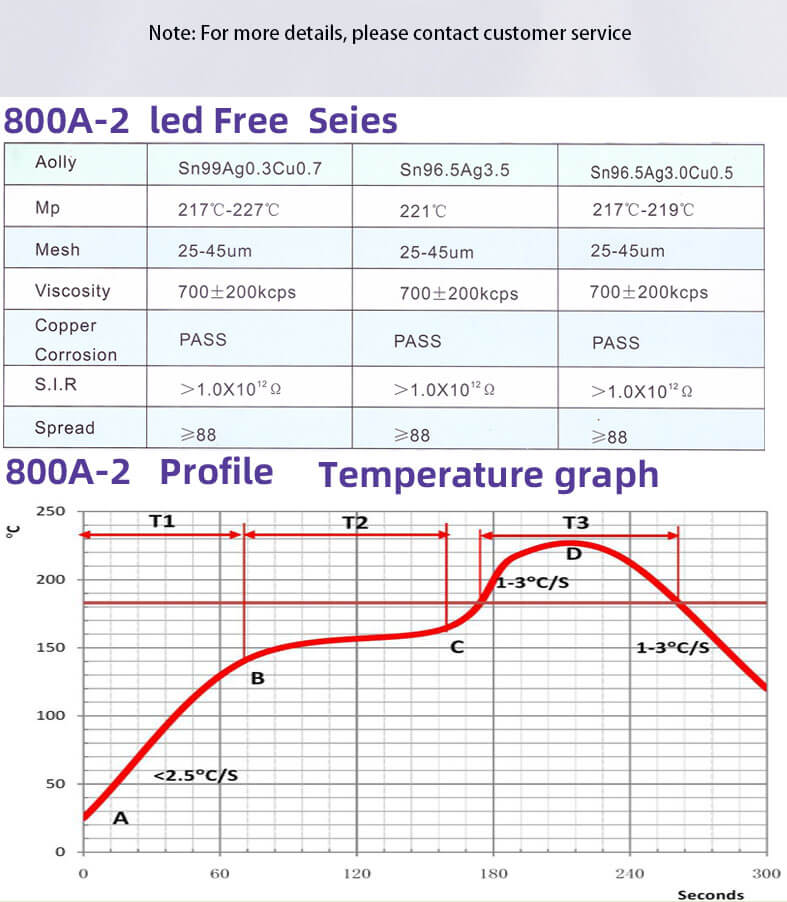

- 铅 - 铋(Sn - Pb - Bi)等,常用的合金成分为63%Sn/37%Pb以及62%Sn/36%Pb/2%Ag。不同合金比例有不同的熔化温度,见表2。以Sn - Pb合金焊料为例,图3

- 2表示了不同比例的锡、铅合金状态随温度变化的曲线。图1中的T点为共晶点,对应的合金成分为61.9%Sn/38.1%Pb,其熔点仅为182℃。在实际工程应用中,一般把60%Sn/40%Pb的焊料称为共晶焊锡。 合金焊料粉末的形状、粒度和表面氧化程度对焊锡膏性能影响显著。 合金焊料粉末按形状可分为无定形和球形两种。

球形合金粉末表面积小、氧化程度低,制成的焊锡膏印刷性能良好。 合金焊料粉末的粒度一般在200 - 400目。 粒度越小,黏度越大;

粒度过大,会使焊锡膏粘接性能变差; 粒度太细,由于表面积增大,会使表面含氧量增高,也不宜采用。

<!--[if !supportLists]-->2.<!--[endif]-->助焊剂 在焊锡膏中,糊状助焊剂是合金粉末的载体。其组成与通用助焊剂基本相同。为改善印刷效果和触变性,有时还需加入触变剂和溶剂。助焊剂中的活性剂能清除被焊材料表面以及合金粉末自身的氧化膜,使焊料迅速扩散并附着在被焊金属表面。助焊剂的组成对焊锡膏的扩展性、润湿性、塌陷、黏度变化、清洗性质、焊珠飞溅及储存寿命均有较大影响。

二、焊锡膏的分类 焊锡膏品种繁多,通常可按以下性能分类:

<!--[if !supportLists]-->1.<!--[endif]-->按合金焊料粉的熔点分 最常用的焊锡膏熔点为178 - 183℃,随着所用金属种类和组成的不同,焊锡膏的熔点可提高到250℃以上,也可降低至150℃以下,可根据焊接所需温度的不同,选择不同熔点的焊锡膏。

<!--[if !supportLists]-->2.<!--[endif]-->按焊剂的活性分 参照通用液体焊剂活性的分类原则,可分为无活性(R)、中等活性(RMA)和活性(RA)三个等级,使用时可根据PCB和元器件的情况及清洗工艺要求进行选择。

<!--[if !supportLists]-->3.<!--[endif]-->按焊锡膏的黏度分 黏度的变化范围很大,通常为100 - 600 Pa·s,最高可达1000 Pa·s以上。使用时依据施膏工艺手段的不同进行选择。

<!--[if !supportLists]-->4.<!--[endif]-->按清洗方式分 电子产品的清洗方式分为有机溶剂清洗、水清洗、半水清洗和免清洗等方式。这是根据焊接过程中所使用的焊剂、焊料成分确定的。目前,有专门用于免清洗焊接的焊锡膏(如SQ - 1030 SOM)和水清洗焊接的焊锡膏(如2062 - 506A - 40 -

9.5);一般用于水清洗和免清洗的焊锡膏不含氯离子。从保护环境的角度考虑,水清洗、半水清洗和免清洗是电子产品工艺的发展方向。

三、表面组装对焊锡膏的要求 在表面组装的不同工艺或工序中,要求焊锡膏具备相应的性能,表4列出了实际应用中SMT工艺对焊锡膏特性和相关因素的具体要求。 SMT工艺对焊锡膏特性和相关因素的具体要求如下:

(1)应具备良好的保存稳定性,焊锡膏制备后,在印刷前应能在常温或冷藏条件下保存3 - 6个月且性能不变。

(2)印刷时和回流加热前应具备的性能:

① 印刷时应具有优良的脱模性;

② 印刷时和印刷后焊锡膏不易坍塌;

③ 焊锡膏应具有一定的黏度。

(3)加热时应具备的性能:

① 具有良好的润湿性能;

② 不形成或形成最少数量的焊料球(锡珠);

③ 焊料飞溅要少。

(4)回流焊接后应具备的性能:

① 焊剂中固体含量越低越好,焊后易清洗干净;

② 焊接强度高。

四、焊锡膏的选用原则 根据焊锡膏的性能和使用要求,可参考以下几点选用:

(1)焊锡膏的活性可根据印制板表面清洁程度确定,一般采用RMA级,必要时采用RA级。

(2)根据不同的涂覆方法选用不同黏度的焊锡膏,一般液体分配器用黏度为100 - 200 Pa·s,丝网印刷用黏度为100 - 300 Pa·s,漏印模板印刷用黏度为200 - 600 Pa·s。

(3)精细间距印刷时选用球形、细粒度焊锡膏。

(4)双面焊接时,第一面采用高熔点焊锡膏,第二面采用低熔点焊锡膏,确保两者相差30 - 40℃,以防止第一面已焊元器件脱落。

(4)当焊接热敏元件时,应采用含铋的低溶点焊锡膏。

(5)采用免洗工艺时,要用不含氯离子或其他强腐蚀性化合物的焊锡膏。

五、焊锡膏使用的注意事项

(1)焊锡膏通常应保存在5 - 10℃的低温环境下,可储存在电冰箱的冷藏室内。即便如此,超过使用期限的焊锡膏也不得再用于生产正式产品。

(2)一般应在使用前至少2小时从冰箱中取出焊锡膏,待其达到室温后,才能打开焊锡膏容器的盖子,以免焊锡膏在升温过程中凝结水汽。若有条件使用焊锡膏搅拌机,焊锡膏回到室温下只需15分钟即可投入使用。

(3)观察焊锡膏,若表面变硬或有助焊剂析出,必须进行特殊处理,否则不能使用;若焊锡膏表面完好,也要用不锈钢棒搅拌均匀后再使用。若焊锡膏黏度大而不能顺利通过印刷模板的网孔或定量滴涂分配器,应适当加入所使用焊锡膏的专用稀释剂,稀释并充分搅拌后再使用。

(4)使用时取出焊锡膏后,应及时盖好容器盖,避免助焊剂挥发。

(5)涂敷焊锡膏和贴装元器件时,操作者应戴手套,避免污染电路板。

(6)将焊锡膏涂敷到印制板上的关键是确保焊锡膏能准确涂覆到元器件的焊盘上。若涂敷不准确,必须擦洗掉焊锡膏后重新涂敷,擦洗免清洗焊锡膏不得使用酒精。

(7)印好焊锡膏的电路板要及时贴装元器件,尽可能在4小时内完成回流焊。

(8)免清洗焊锡膏原则上不允许回收使用,如果印刷涂敷的间隔超过1小时,必须把焊锡膏从模板上取下并存放到当天使用的单独容器里,不要将回收的锡膏放回原容器。

六、无铅焊料

<!--[if !supportLists]-->1.<!--[endif]-->电子产品制造业带来的铅污染 铅的性质使其成为人类最早认识和利用的金属材料之一,现代工业的发展使铅及其化合物的使用量急剧增加。然而,铅及其化合物是对人体有害的多亲和性重金属毒物,它会通过渗入地下水系统进入动物或人类的食物链;在日常工作生活中,人体可通过皮肤、呼吸、进食等方式吸收铅或其化合物,从而造成神经系统、造血系统和消化系统的损伤,对儿童的身体发育、神经行为、语言能力发展产生负面影响,是引发多种重症疾病的因素。

在电子产品制造中一直采用铅锡合金作为印制电路板和电子元器件引线的表面镀层和焊接材料。目前,电子产品带来的铅污染增长在我国主要表现为三种形式:第一,人民对电子产品的消费需求迅速增长,计算机、彩电、手机、数码电子产品的社会保有量已居世界第一位,并且每年有数千万台旧产品以非正常回收的方式淘汰;第二,我国沿海地区已成为全世界电子产品的加工厂,发达国家纷纷将电子制造企业迁至中国;第三,国外的电子垃圾被大量走私进入我国,而我们目前既无法有效全面遏制这种走私,也缺乏将这些电子垃圾无害化处理的手段。这三种形式都可能加剧铅污染对我国环境和人民健康的危害。

<!--[if !supportLists]-->2.<!--[endif]-->无铅焊接工艺的提出 日本是最早开展无铅焊接研究并首先研制出无铅焊料的国家,各大公司已将无铅焊接技术应用于电子产品的实际生产中。日本立法规定有铅焊接的终止期为2003年年底,从2004年开始不允许含铅电子产品进口。 2000年6月,美国IPC Lead

- Free Roadmap第4版发表,建议美国企业界于2001年推出无铅化电子产品,2004年实现全面无铅化;2002年1月欧盟Lead - Free Roadmap1.0版发表,根据问卷调查结果向业界提供关于无铅化的重要统计资料;欧盟议会和欧盟理事会2003年1月23日发布了第2002/95/EC号《关于在电气电子设备中限制使用某些有害物质的指令》,在该指令中,欧盟明确规定了六种有害物质为:汞(Hg)、镉(Cd)、六价铬(Cr)、铅(Pb)、聚溴联苯(PBB)、聚溴二苯醚(PBDE);并强制要求自2006年7月1日起,在欧洲市场销售的电子产品必须为无铅电子产品(个别类型电子产品暂时除外);2003年3月,中国信息产业部拟定《电子信息产品生产污染防治管理办法》,提议自2006年7月1日起投放市场的国家重点监管目录内的电子信息产品不能含有铅。

就全世界电子工业的铅消耗量而言,仅占所有行业铅消耗总量的0.6%,电子产品生产中的铅用量对环境和健康的危害并不明显。但在全球经济和环境保护发展的大背景下,无铅焊接已成为电子制造行业不可逆转的趋势,电子产品生产企业必须积极应对,否则将无法在世界电子制造业立足。

<!--[if !supportLists]-->3.<!--[endif]-->无铅焊料的研究与推广 目前,国际上对无铅焊料的成分尚无统一标准。通常是以锡为主体,添加其他金属。需要指出的是,这些焊料并非完全不含铅,只是规定铅的含量必须少于0.1%。

(1)对无铅焊料的理想化技术要求。

① 无毒性:无铅合金焊料应无毒或毒性极低,现在和将来都不会成为新的污染源。

② 性能好:导电率、热传导率、浸润性、机械强度和抗老化性等性能,至少应相当于当前使用的Sn - Pb共晶焊料;并且,易于检验焊接质量,便于修理有缺陷的焊点。

③ 兼容性好:与现有的焊接设备和工艺兼容,尽可能在不更换设备和不改变工艺的条件下使用无铅焊料进行焊接。例如,无铅焊料的共晶点应较低,接近当前使用的铅锡共晶焊料,最好在180 - 220℃之间。这样,要求焊接设备和元器件的改变较少,有利于降低技术改造的成本。

④ 材料成本低:所选用的材料应能保证充足供应且价格低廉(目前无铅焊料的售价是铅锡共晶焊料的2 - 3倍)。

(2)最有可能替代铅锡焊料的无毒合金是以锡(Sn)为主,添加银(Ag)、锌(Zn)、铜(Cu)、锑(Sb)、铋(Bi)、铟(In)等金属元素,通过合金化来改善焊料性能,提高可焊性。 应该说,到目前为止,尽管许多种类的无铅焊料正在加紧研制,部分品种已进入实用阶段,但至今尚未有哪种无铅焊料在各方面性能都优于并能完全取代Sn - Pb共晶焊料。

研究主要沿着以下三个方向进行:

① 主要注重安全性和可靠性:在Sn里添加Ag或Cu,在较高温度区域进行焊接。

② 主要追求焊接温度接近Sn - Pb共晶焊料:在Sn里添加Zn。 ③ 重点追求低熔点焊接温度:以上述两个研究方向为基础,在Sn - Ag - Cu合金里添加微量金属Bi可适当降低焊接温度;在Sn - Zn合金里加大Bi的添加量,可制成低温焊料。

(3)研究表明,以下列三种合金为主,适量添加其他金属元素的合金可能成为无铅焊料的选择方案,它们各自的特点和性能如下:

① Sn - Ag系焊料:这种焊料的机械性能、拉伸强度、蠕变特性及耐热老化性能优于Sn - Pb共晶焊料,延展性稍差;主要缺点是熔点温度偏高,润湿性差,成本高。 目前投入使用最多的无铅焊料就是这种合金,配比为Sn96.3 - Ag3.2 - Cu0.5(美国推荐的配比是Sn95.5 - Ag4.0 - Cu0.5,日本推荐的配比是Sn96.2 - Ag3.2 - Cu0.6),其熔点为217 - 218℃,市场价格是Sn - Pb共晶焊料的3倍以上。

② Sn - Zn系焊料:这种焊料的机械性能、拉伸强度优于Sn - Pb共晶焊料,可拉成焊料线材使用;蠕变特性好,变形速度慢,拉伸变形至断裂的时间长;主要缺点是Zn极易氧化,润湿性和稳定性差,具有腐蚀性。 ③ Sn - Bi系焊料:这种焊料在Sn - Ag系的基础上,添加适量的Bi组成。优点是熔点低,与Sn - Pb共晶焊料的熔点相近;蠕变特性好,拉伸强度增大;缺点是延展性差,质地硬且脆,可加工性差,不能拉成焊料线材。在Sn - Zn系的基础上,添加大量的Bi,可制成低温焊料。

<!--[if !supportLists]-->4.<!--[endif]-->无铅焊料存在的缺陷 目前,无铅焊料已在国内众多电子制造企业开始试用或推行,但它仍存在一些缺陷,仅就一般手工焊接而言,主要表现为:

(1)扩展能力差:无铅焊料在焊接时,浸润、扩展的面积仅为Sn - Pb共晶焊料的1/3左右。

(2)熔点高:无铅焊料的熔点一般比Sn - Pb共晶焊料的熔点高约34 - 44℃,对电烙铁设定的工作温度也较高。这使得烙铁头更易氧化,使用寿命缩短。 因此,使用无铅焊料进行手工焊接时必须注意以下几点:

① 选用热量稳定、均匀的电烙铁:在使用无铅焊料进行焊接作业时,出于对元器件耐热性以及安全作业的考虑,一般应选择烙铁头温度在350 - 370℃以下的电烙铁。

② 控制烙铁头的温度非常重要:对于能调节温度的电烙铁,要根据所使用的焊料,选择最合适的烙铁头,设定焊接温度并随时调整。

<!--[if !supportLists]-->5.<!--[endif]-->无铅焊料引发的新课题 随着无铅焊料的研制,焊料的成分和性能发生了变化,与焊接过程相关的新课题也在探讨研究之中。实际上,电子产品无铅焊接需要解决焊料和焊接两个基本问题,涉及的技术领域极为广泛,焊接设备、焊接材料、助焊剂、焊接工艺、电子元器件都将随之改变。

(1)元器件问题。由于多数无铅焊料的熔点较高,焊接过程的温度比采用Sn - Pb焊料时高,这就要求元器件以及各种结构性材料能够耐受更高的加工温度。 目前仍有很多元器件的焊端或引线表面采用Sn - Pb镀层,在推广无铅焊接的同时,这些镀层也必须采用无铅材料。

(2)印制电路板问题。要求印制电路板的板材能够承受更高的焊接温度,焊接后不产生变形或铜箔脱落。 焊盘表面镀层也必须无铅化,与无铅焊料兼容,并且制造成本低。

(3)助焊剂问题。目前所用的助焊剂无法帮助无铅焊料提高润湿性,必须研制润湿性更好的新型助焊剂,其温度特性应与无铅焊料的预热温度和焊接温度相匹配,并且满足环境保护的要求。

(4)焊接设备问题。要适应更高的焊接温度,回流焊设备要改变温区设置,预热区必须达到温度

(5)工艺流程中的问题。在SMT工艺流程中,无铅焊料的涂敷印刷、元器件的贴片、焊接、助焊剂残渣的清洗以及焊接质量的检验都是新的课题。

(6)废料回收问题。从无铅焊料的残渣中回收 Bi、Cu、Ag 金属,也是一个有待开发与研究的新课题。随着无铅焊料在电子制造行业的逐步推广,更多的研究方向和挑战也随之浮现。

从行业发展的角度来看,无铅焊料的推广不仅仅是技术问题,还涉及到产业链的各个环节。首先,对于原材料供应商来说,需要确保提供稳定且符合标准的原材料。如在无铅焊料的生产中,锡、银、铜等金属的纯度和供应稳定性至关重要。以锡为例,由于无铅焊料中锡占主体地位,其价格波动和供应情况会直接影响无铅焊料的生产成本和产量。从文章可知,目前无铅焊料的售价是铅锡共晶焊料的2 - 3倍,这其中原材料成本的影响不可忽视。

对于设备制造商而言,需要对焊接设备进行全面升级以适应无铅焊料的特性。如回流焊设备要改变温区设置,预热区必须重新优化。这意味着设备制造商需要投入大量的研发资金进行技术改进,并且要确保新设备能够与现有的生产流程和其他设备兼容。如果不能很好地解决这些问题,将会导致整个生产流程的不顺畅,影响生产效率。

从环保的角度深入分析,无铅焊料的使用虽然减少了铅污染,但在其生产和使用过程中也可能带来其他环境问题。例如,在无铅焊料的回收过程中,如何有效提取其中的Bi、Cu、Ag金属而不产生新的污染,是一个亟待解决的问题。此外,新型助焊剂的研制除了要满足润湿性和温度特性要求外,还需要符合严格的环保标准。如果在使用过程中产生有害气体或者废弃物难以处理,那么从长远来看,无铅焊接的环保效益将会大打折扣。

在质量管理方面,无铅焊接的质量检验标准需要重新建立和完善。由于无铅焊料的物理和化学性质与传统的Sn - Pb共晶焊料有所不同,如无铅焊锡膏的扩展能力差、熔点高,这使得焊接后的焊点质量评估不能再沿用以前的标准。企业需要建立新的质量控制体系,开发新的检测方法和工具,以确保焊接质量符合要求。

在人员培训方面,由于无铅焊料的使用对焊接操作提出了新的要求,如使用无铅焊料进行手工焊接时,要选用热量稳定、均匀的电烙铁并严格控制烙铁头的温度。这就要求对焊接操作人员进行专门的培训,使他们能够熟练掌握无铅焊接的技巧,适应新的操作要求。否则,容易导致焊接缺陷,影响产品质量。

从市场竞争的视角出发,那些能够率先掌握无铅焊接技术并有效解决相关问题的企业,将在全球电子制造业中占据有利地位。一方面,他们能够满足国际市场对于无铅电子产品的需求,避免因不符合环保要求而失去市场份额;另一方面,通过优化无铅焊接工艺,提高生产效率和产品质量,降低生产成本,从而增强企业的竞争力。然而,对于那些无法及时跟进的企业,可能会面临市场份额萎缩甚至被淘汰的风险。

以上就是苏州诺菲尔对于SMT焊锡膏的介绍,无铅焊料的推广是一个系统工程,需要产业链上的各个环节共同努力,从原材料供应、设备制造、环保措施、质量管理到人员培训等方面全面考虑,才能实现电子制造行业的可持续发展。

苏公网安备32058302004438

苏公网安备32058302004438