Views: 1 创始人: Site Editor Publish Time: 2024-11-05 Origin: Site

对于FPC(柔性印刷电路板),质量人员想必不会陌生。即便不在FPC工厂工作,也大致知晓FPC的相关信息,不过这还谈不上是专业知识。在实际应用中,这样的例子不胜枚举,最初的应用当属移动产品,例如手机等。在智能手机刚刚兴起之时,FPC可是高深的高科技产品。接下来,苏州诺菲尔将分享FPCA(FPC组装)的工艺过程技术,内容实用且具体,但对于个别产品类别和设备情况会有所差异。此内容涵盖了柔性电路板SMT贴装工艺技术的精髓,必定会对您有所帮助。

依据贴装精度要求、元件种类和数量的不同,目前常用的方案有以下几种:

方案1. 多片贴装:多片FPC依靠定位模板定位于托板上,并全程固定在托板上一起进行SMT贴装。

适用范围:

元件种类:片状元件一般体积大于0603,引脚间距大于等于0.65的QFQ及其他元件均可。

元件数量:每片FPC上几个元件到十几个元件。

贴装精度:中等贴装精度要求。

D. FPC特性:面积稍大,有适当无元件区域,每片FPC上有两个用于光学定位的MARK标记和两个以上的定位孔。

FPC的固定:

根据金属漏板的CAD数据读取FPC的内定位数据,以此制造高精度FPC定位模板。使模板上定位销的直径与FPC上定位孔的孔径相匹配,且高度约为2.5mm。FPC定位模板上还有两个托板下位销。依据相同的CAD数据制造一批托板,托板厚度以2mm左右为宜,且材质在多次热冲击后翘曲变形要小,以优质的FR - 4材料和其他优质材料为佳。在进行SMT之前,先将托板套在模板上的托板定位销上,使定位销通过托板上的孔露出。将FPC逐片套在露出的定位销上,用薄型耐高温胶带将其固定在托板上,防止FPC偏移,然后使托板与FPC定位模板分离,进行焊接印刷和贴装。耐高温胶带(PA保护膜)的粘压要适中,经高温冲击后必须易于剥离,并且在FPC上不能有残留胶剂。 特别需要注意的是,FPC固定在托板上开始到进行焊接印刷和贴装之间的存放时间越短越好。

方案2. 高精度贴装:将一片或几片FPC固定在高精度的定位托板上进行SMT贴装。

适用范围:

元件种类:几乎涵盖所有常规元件,引脚间距小于0.65mm的QFP也可。

元件数量:几十个元件以上。

贴装精度:相对而言,高贴装精度可保证0.5mm间距的QFP贴装精度。

D.

FPC特性:面积较大,有几个定位小孔,有FPC光学定位的MARK标记和重要元件(如QFP)的光学定位标记。

FPC的固定: FPC固定在元件托板上。这种定位托板是批量定制的,精度极高,每块托板之间的定位差异可忽略不计。这种托板经过几十次高温冲击后尺寸变化和翘曲变形极小。这种定位托板上有两个定位销,一种定位销高度与FPC厚度一致,直径与FPC定位小孔的孔径相匹配;另外一种T型定位销高度比前一种略高一点。由于FPC质地柔软、面积较大且形状不规则,所以T型定位销的作用是限制FPC某些部分的偏移,以保证印刷和贴装精度。针对这种固定方式,金属板上对应T型定位销的地方可做适当处理。 FPC固定在定位托板上,其存放时间虽无限制,但受环境条件影响,也不宜过长。否则FPC容易受潮,进而翘曲变形,影响贴装质量。

在FPC上进行高精度贴装的工艺要求和注意事项:

FPC固定方向:在制作钢网和托板之前,应先考虑FPC的固定方向,使其在回流焊时产生焊接不良的可能性最小。较好的方案是片状元件垂直方向、SOT和SOP水平方向放置。

FPC及塑封SMD元件同属“潮湿敏感器件”,FPC吸潮后较易引起翘曲变形,在高温下容易分层,所以FPC和所有塑封SMD一样,平时要防潮保存,贴装前一定要进行驱湿烘干。一般在规模生产的工厂里采用高温烘干法,在125℃条件下烘干时间约为12小时左右,塑封SMD在80℃ - 120℃下16 -

24小时。

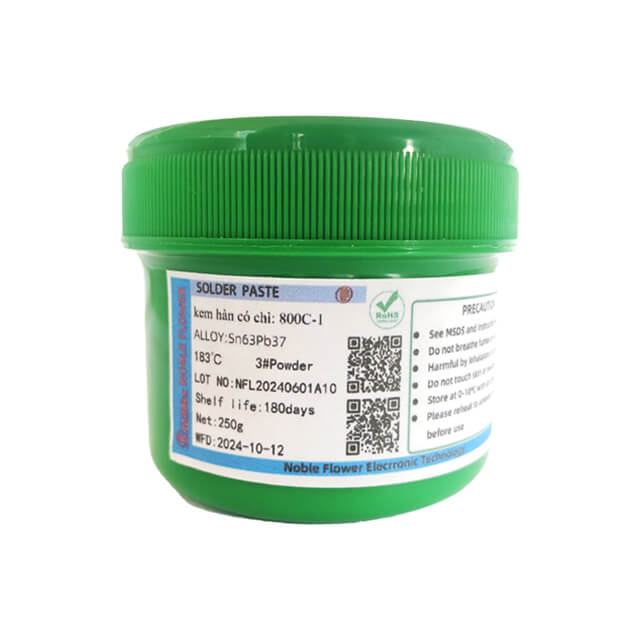

焊锡膏的保存和使用前的准备: 焊锡膏成分复杂,温度较高时某些成分非常不稳定,易挥发,所以焊锡膏平时应密封存于低温环境中,温度应大于0℃,4℃ - 8℃最为适宜。使用前在常温下回温8小时左右(密封条件下),当其温度与常温一致时才能开启,经搅拌后使用。如果未达到室温就开启使用,焊膏会吸收空气中的水分,在回流焊时会造成飞溅,产生锡珠等不良现象。同时吸收的水分在高温下容易与某些活化剂发生反应,消耗活化剂,容易导致焊接不良。焊锡膏也严禁在高温(32℃以上)下快速回温。人工搅拌时要均匀用力,当搅拌到锡膏像稠糊一样,用刮刀挑起能够自然分段落下时,就表明可以使用了。最好使用离心式自动搅拌机,效果更好,并且能够避免人工搅拌在焊锡膏中残留气泡的现象,使印刷效果更好。

环境温度及湿度: 一般环境温度要求恒温在20℃左右,相对湿度保持在60%以下,焊锡膏印刷要求在相对密闭且空气对流小的空间中进行。

钢网: 金属漏板的厚度一般选择在0.1mm - 0.5mm之间。根据实际效果,当漏板的厚度为最小焊盘宽度的二分之一以下时,焊膏脱板效果好,漏空中焊锡残留少。漏孔的面积一般比焊盘小10%左右。 由于贴装元件的精度要求,常用的化学腐蚀不符合要求,建议采用化学腐蚀加局部化学抛光法、激光法和电铸法来制作金属漏板。从价格性能比较来看,激光法为优选。 1) 化学腐蚀加局部化学抛光法: 化学腐蚀法制造漏板在国内较为普遍,但孔壁不够光滑,可采用局部化学抛光法增加孔壁的光滑度,该方法制造成本较低。 2) 激光法: 成本高,但加工精度高,孔壁光滑,公差小,能适合印刷0.3mm间距的QFP的焊锡膏。

焊锡膏: 根据产品的要求,可分别选用一般焊膏和免清洗焊锡膏。焊锡膏特性如下: 1) 焊锡膏的颗粒形状和直径: 颗粒膏形状为球型,非球型所占比例不能超过5%。直径大小应根据一般法则,焊球直径应小于金属漏板厚度的三分之一、最小孔径宽度的五分之一,否则直径过大的焊球和不规则的颗粒容易阻塞漏印窗口,造成焊锡膏印刷不良。所以0.1 - 0.5mm厚度的金属板和0.22mm左右的最小漏板窗口宽度决定了焊球直径为40um左右。直径最大最小的焊球比例不能超过5%。焊球直径过小,其表面氧化物会随直径变小而非线性快速增加,在回流焊中将大量消耗助焊成分,严重影响焊接质量。如果是免清洗锡膏,其去氧化物物质偏少,焊接效果会更差。所以大小均匀、直径为40um的球型焊锡膏颗粒是较好的选择。 2) 焊料比例: 焊料含量在90% - 92%左右的焊锡膏粘度适中,印刷时不易塌边,再流焊后厚度大致为印刷时的75%,足够的焊料能够保证可靠的焊接强度。 3) 粘度: 焊锡膏的流动力学较为复杂。显然,焊锡膏应易于印刷且能牢固附着在FPC表面,低粘度的焊锡膏(500Kcps)容易塌陷形成短路,而高粘度的焊锡膏(1400Kcps)容易残留在金属漏孔中,逐渐阻塞漏孔,影响印刷质量。所以700 - 900Kcps的焊锡膏较为理想。 4) 触变系数:一般选择为0.45 - 0.60。

印刷参数: 1) 刮刀种类及硬度:

由于FPC固定方式特殊,印刷面不像PCB那样平整且厚度硬度一致,所以不宜采用金属刮刀,而应使用硬度在80 - 90度的聚胺酯平型刮刀。 2) 刮刀与FPC的夹角: 一般选择在60 - 75度之间。 3) 印刷方向: 一般为左右或前后印刷,最先进的印刷机刮刀与传送方向呈一定角度印刷,能够有效保证QFP四边焊盘上焊锡膏的印刷量,印刷效果最佳。 4) 印刷速度: 在10 - 25mm/s范围内。印刷速度太快会导致刮刀滑行,造成漏印;速度太慢会使焊锡膏边缘不整齐或污染FPC表面。刮刀速度应与焊盘间距成正比,与漏板的厚度和粘度成反比。0.2mm宽度的焊盘漏孔在印刷速度为20mm/s时,焊锡膏的填充时间仅有10mm/s。所以适中的印刷速度能够保证精细印刷时焊膏的印刷量。 5) 印刷压力: 一般设定为0.1 - 0.3kg/每厘米长度。由于改变印刷速度会改变印刷压力,通常先固定印刷速度再调节印刷压力,从小到大调节,直至正好把焊锡膏从金属漏板表面刮干净。压力过小会使FPC上锡膏量不足,而过大的印刷压力会使焊锡膏印得太薄,同时增加了焊锡膏污染金属漏板反面和FPC表面的可能性。 6) 脱板速度:

0.1 - 0.2mm/s。由于FPC的特殊性,较慢的脱板速度有利于焊锡膏从漏孔中脱离。如果速度较快,在金属漏板和FPC之间、FPC和托板之间的空气压力会快速变化,会造成FPC与托板之间的空隙大小瞬间变化,影响焊锡膏从漏孔中脱离和印刷图形的完整性,造成不良。现在,更先进的印刷机能够将脱板速度设置为可加速的,速度能从0逐渐加速,脱板效果也非常好。

贴片: 根据产品的特性、元件数量和贴片效率,一般采用中高速贴片机进行贴装。由于每片FPC上都有定位用的光学MARK标记,所以在FPC上进行SMD贴装与在PCB上进行贴装区别不大。需要注意的是,元件贴片动作完成后,吸嘴中的吸力应及时变为0后,吸嘴才能从元件上移走。虽然在PCB上进行贴装时,这个过程设置不当也会引起贴装不良,但在柔软的FPC上发生这种不良的概率要大得多。同时也应注意下贴高度,并且吸嘴移走的速度也不宜太快。

回流焊: 应采用强制性热风对流红外回流焊,这样FPC上的温度能较均匀地变化,减少焊接不良的产生。 1) 温度曲线测试方法:

由于托板的吸热性不同、FPC上元件种类不同,它们在回流焊中受热后温度上升速度和吸收的热量也不同,因此仔细设置回流焊的温度曲线对焊接质量有很大影响。较为妥当的方法是,根据实际生产时的托板间隔,在测试板前各放两块装有FPC的托板,同时在测试托板的FPC上贴装有元件,用高温焊锡丝将测试温探头焊在测试点上,同时用耐高温胶带(PA保护膜)将探头导线固定在托板上。注意,耐高温胶带不能覆盖测试点。测试点应选在靠托板各边较近的焊点上和QFP引脚等处,这样的测试结果更能反映真实情况。 2) 温度曲线的设置及传送速度:

由于我们采用的焊锡膏焊料的重量比达到90% - 92%,焊剂成分较少,因此整个回流焊时间控制在3分钟左右。我们应根据回流焊温区的多少以及各功能段所需时间的多少,来设置回流焊各温区的加热及传送速度。需要注意的是,传送速度不宜过快,以免造成抖动,引起焊接不良。

大家知道免清洗焊锡膏中的活化剂较少,活化程度较低,如果采用常规温度曲线,则预热时间过长,焊粒氧化程度也较高,将有过多的活化剂在达到温度峰值区前就被耗尽,在峰值区内没有足够的活化剂来还原被氧化的焊料和金属表面,焊料无法快速熔化并湿润金属表面,从而造成焊接不良。因此对于免清洗焊锡膏而言,应采用与常规焊锡膏不同的定位曲线,才能获得良好的焊接效果,这一点往往被一些SMT工艺师所忽视。

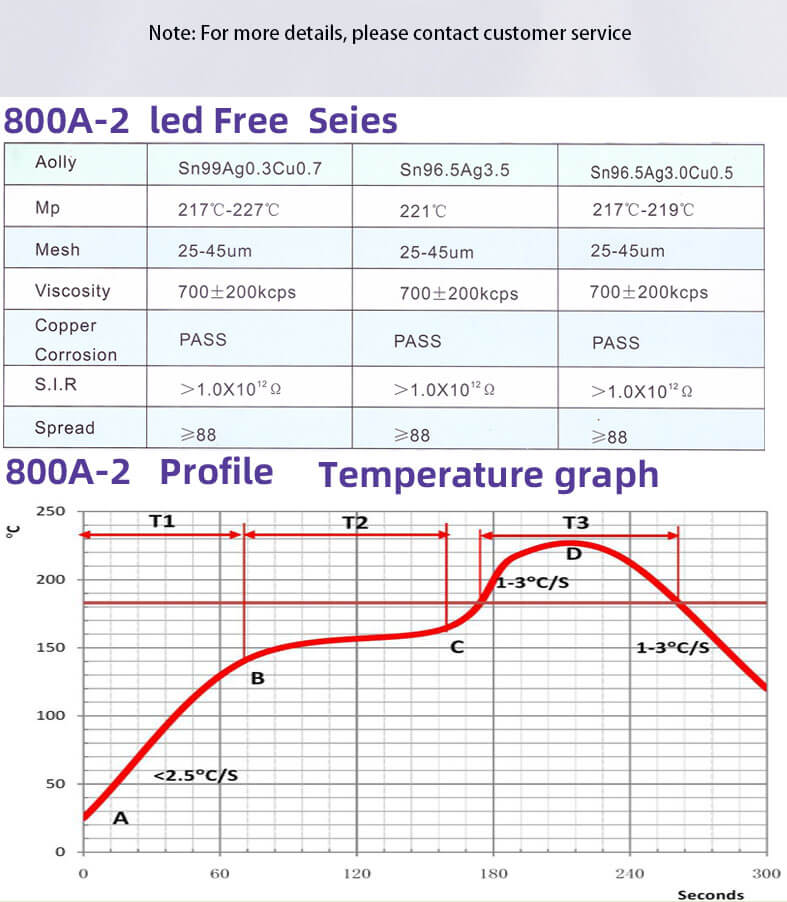

常规焊锡膏的回流焊曲线: 不同品牌的焊锡膏推荐的温度曲线有所不同,不同焊剂比例的焊锡膏温度曲线也有较明显的差异。下面介绍我们使用的温度曲线:

预热阶段:温度从室温到150℃,上升速度约为1 - 2℃/左右。

保温阶段:温度从150℃上升到170℃,保温时间30 - 60秒。

焊接阶段:温度升高速度约为20C/s,最高温度峰值不能超过230℃,200℃以上的区域要保持20 - 40秒,220℃ - 230℃的时间控制在3 - 5秒。 D. 冷却阶段:温度达到峰值后自然下降,下降速度在2℃ - 5℃/s之间,温度下降速度太慢,容易形成共聚金属化合物,影响焊接强度。

免清洗焊锡膏的回流焊曲线:

不同特性的免清洗焊膏其温度曲线有一定差异。

使用充氮再流焊工艺时,免清洗焊膏的温度曲线与一般再流焊条件下的普通焊锡膏温度曲线相似,具有150℃左右的保温区域,只是时间上有差异。

使用普通再流焊时,免清洗焊膏的温度曲线与常规的温度曲线有明显不同。根据供应商的推荐,预热曲线须呈线性上升到160℃左右,上升速率为1.5 - 2℃/s,然后以2 - 4℃的速度上升至峰值,其中无明显的保温区域。最高温度峰值不能超过230℃,200℃以上的区域要保持20 - 40秒时间同,220℃ - 230℃的时间控制在3 - 5秒。

在FPC的SMT贴装工艺中,除了上述提到的各项技术要点,在实际的生产环境中,操作人员的技能水平和操作规范也对最终的产品质量有着至关重要的影响。

正如文中所提到的,FPC是一种较为特殊的材料,其质地柔软、对环境因素敏感等特性决定了在整个贴装过程中需要操作人员格外谨慎。例如,在FPC的固定环节,无论是多片贴装还是高精度贴装,操作人员需要精确地按照规定的流程进行操作,确保FPC在托板或者定位模板上的固定准确无误。如果固定不当,可能会导致在后续的印刷、贴片和回流焊等工序中出现各种问题,如偏移、翘曲变形等。

从焊锡膏的使用方面来看,操作人员需要严格遵守焊锡膏的保存、回温和搅拌等要求。文中详细阐述了焊锡膏在不同环境下的特性变化,这些知识要求操作人员必须熟练掌握。例如,在焊锡膏的回温过程中,如果操作人员未按照规定在常温下回温8小时左右(密封条件下)就开启使用,那么焊膏会吸收空气中的水分,在回流焊时会造成飞溅,产生锡珠等不良现象。这不仅会影响单个FPC的贴装质量,在大规模生产中,还可能导致整批产品的质量问题,从而增加生产成本和延误生产周期。

在印刷参数的设置方面,刮刀种类及硬度、刮刀与FPC的夹角、印刷方向、速度、压力以及脱板速度等多个参数之间相互关联且相互影响。操作人员需要根据FPC的实际情况进行合理的调整。比如,由于FPC固定方式特殊,印刷面不像PCB那样平整且厚度硬度一致,所以要使用硬度在80 - 90度的聚胺酯平型刮刀。如果操作人员错误地选择了金属刮刀或者不合适硬度的刮刀,可能会导致印刷效果不佳,如焊锡膏印刷不均匀、漏印等问题。

贴片环节同样需要操作人员的精准操作。在FPC上进行SMD贴装时,虽然与在PCB上贴装区别不大,但由于FPC的柔软性,一些在PCB上可能被忽视的细节在FPC上就会被放大。例如,元件贴片动作完成后,吸嘴中的吸力应及时变为0后,吸嘴才能从元件上移走。在FPC上如果这个过程设置不当,发生贴装不良的概率要比在PCB上大得多。这就要求操作人员对设备的参数设置有深入的理解,并能根据不同的FPC产品进行适当的调整。

回流焊过程中,操作人员需要仔细设置回流焊的温度曲线并控制传送速度。对于不同类型的焊锡膏,如常规焊锡膏和免清洗焊锡膏,其温度曲线有明显的差异。操作人员必须根据实际使用的焊锡膏类型来进行准确的设置。例如,免清洗焊锡膏中的活化剂较少,如果采用常规温度曲线,则会出现预热时间过长、焊粒氧化程度较高等问题,从而导致焊接不良。这就需要操作人员严格按照供应商的推荐或者经过试验确定的温度曲线进行操作,以确保FPC的焊接质量。

综上所述,FPC的SMT贴装工艺不仅依赖于各种技术参数和工艺方案的合理选择,操作人员的技能水平和操作规范也是影响产品质量的关键因素。在实际生产中,企业应该重视对操作人员的培训,提高他们的专业素养,以确保FPC贴装工艺的顺利进行和产品质量的稳定。

苏公网安备32058302004438

苏公网安备32058302004438