Views: 1 创始人: Site Editor Publish Time: 2025-02-25 Origin: Site

绝缘漆的组分与制造技术一直在持续更新改进,这推动着电机设计制造方法和手段日新月异,促使原本处于设计禁区的高温、高功率密度电机得到广泛应用。由此可知,绝缘漆对电机极为重要,也就能理解电机行业人员为何一直对绝缘漆的讨论津津乐道了。今天,我们也来凑个热闹,聊聊绝缘漆。

绝缘漆在电机制造中的重要性不言而喻,其种类的多样性、性能要求以及质量把控,都直接影响电机的性能与可靠性。

在种类方面,绝缘漆按使用范围可分为浸渍漆、漆包线漆、覆盖漆、硅钢片漆和防电晕漆这五类。其中,浸渍漆又分为有溶剂漆和无溶剂漆,它们在电机绕组浸渍过程中起着填充间隙和微孔等关键作用。漆包线漆影响漆包线的绝缘性能,需要具备多种优良特性以应对各种外力与环境影响。覆盖漆能够为经浸渍处理后的线圈和绝缘零部件提供绝缘保护,抵御外界侵蚀。硅钢片漆用于硅钢片涂覆,以降低涡流损耗。防电晕漆应用于高压电机的特定部位,防止电晕放电。

浸渍漆的性能要求是多方面的。首先,粘度和固体含量要适宜,以确保良好的渗透性和填充效果。其次,固化要快、干燥性能佳且粘结力强,以满足电机运行时的振动要求。再者,要有良好的电气绝缘性能、化学稳定性,耐潮、耐热、耐油等,并且要与其他绝缘材料相容。外观应为透明均匀液体,漆膜要平整光亮。

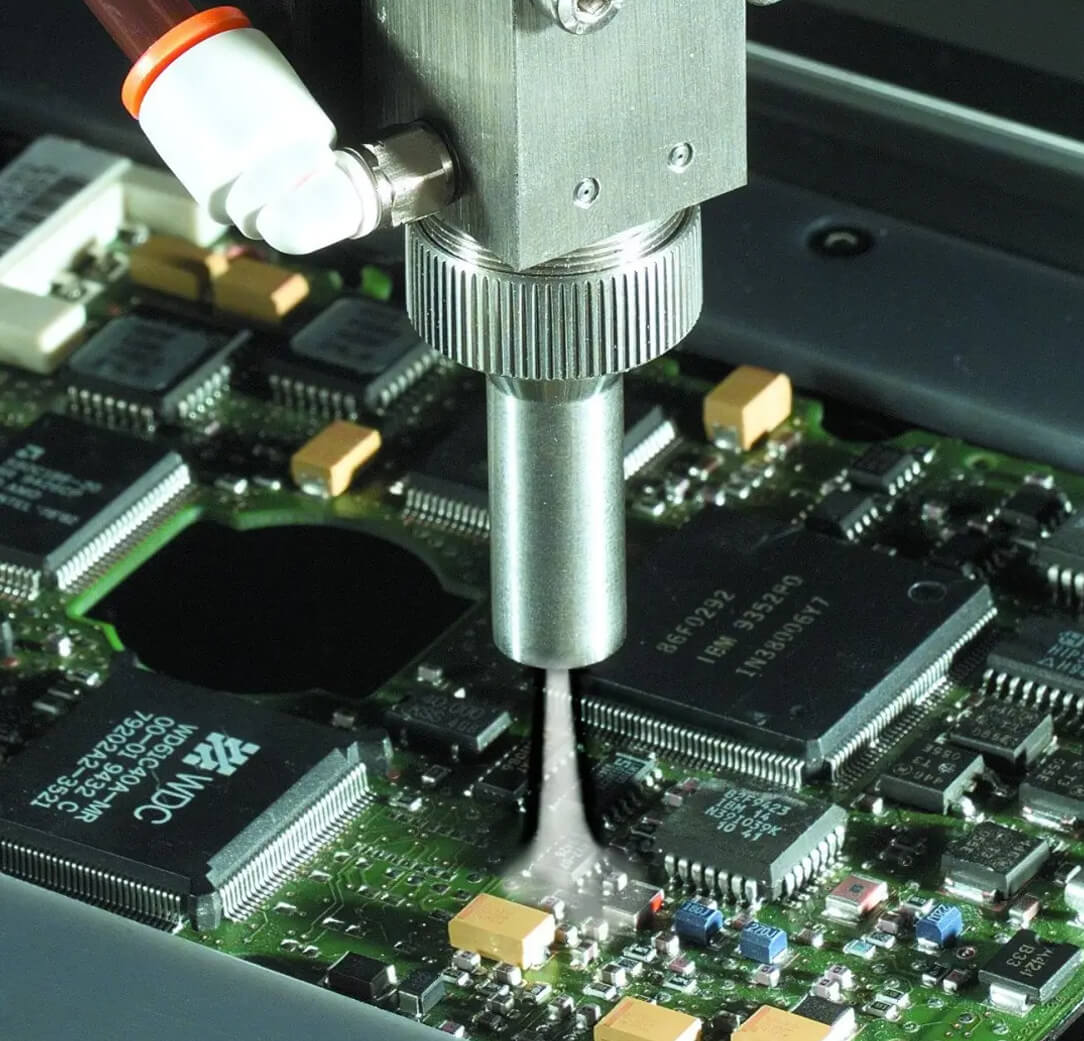

电机绝缘漆按照使用范围大致可分为浸渍漆、漆包线漆、覆盖漆、硅钢片漆和防电晕漆等五类,其中防电晕漆一般仅用于高压电机。 浸渍漆分为有溶剂漆和无溶剂漆两大类,主要用于浸渍电机绕组(定子绕组和绕线式电机转子绕组),以填充其间隙和微孔,固化后能在绕组表面形成连续平整的漆膜,使之固化成一个坚硬的整体。 浸渍和烘干是电机生产过程中非常关键的环节,浸渍漆的粘度、流动性、固体含量、干燥性、粘结力等都直接影响电机的最终性能。 漆包线漆 漆包线是电机中最常见的电磁线,而漆包线漆主要用于漆包线芯的涂覆绝缘。由于导线在绕制线圈、嵌线等过程中要经受热、化学和多种机械力的作用,所以要求漆包线漆具有良好的涂覆性(即能均匀涂覆),漆膜附着力强,表面光滑柔软且有韧性,有一定的耐磨性和弹性,电气性能好,耐热,耐溶性,对导体无腐蚀等特性。 电机生产厂家对漆包线的控制应特别关注,较好的电机厂家配备了必要的检测设备,漆膜连续性、扭绞剥离、耐刮漆、耐电压等试验都能较好地验证漆膜的整体性能。 覆盖漆 覆盖漆用于涂覆经浸渍处理的线圈和绝缘零部件,在其表面形成厚度均匀的绝缘保护层,防止设备绝缘受机械损伤以及大气、化学药品的侵蚀,提高表面绝缘强度。因此,要求覆盖漆具有干燥快、附着力强、漆膜坚硬、机械强度高、耐潮、耐油、耐腐蚀等特性。 硅钢片也是电机的主要原材料,硅钢片漆用于涂覆硅钢片,以降低铁心的涡流损耗,增强耐腐蚀能力。硅钢片漆涂覆后需经高温短时烘干,其特点是图层薄、附着力强、坚硬、光滑、厚度均匀、耐油、耐潮、电气性能良好。 电晕放电是在极不均匀电场中,场强突处(如电极尖锐处)局部空间空气电离而产生蓝色晕光的一种放电现象。 防电晕漆一般由绝缘清漆和非金属导体(炭黑、石墨等)粉末混合而成,主要用于高压线圈作防电晕漆,如用于大型高压电机中电压较高的线圈端部。不少电机生产厂家在绕组浸烘完成后,采用喷涂的方式在定转子绕组、转子表面涂防电晕漆。 绝缘处理是电机产品可靠性的关键因素,而影响绝缘处理效果的,一方面在于科学合理的绝缘处理工艺,另一方面(也是非常重要的一方面)在于绝缘漆的质量和性能符合性。

电机绕组用绝缘浸渍漆有哪些必备性能?

第一,浸渍绝缘漆的粘度应相对较低,以保证有较好的流动性;固体含量应较高,在较好渗透的同时,能有效填充绕组的间隙。浸渍漆必须调配至适宜的粘度,以保证线圈浸渍时达到很好的渗透性和挂漆量,具体可根据线圈大小、线圈绕组间隙来确定稀释剂的份量。 特别说明:固体含量是针对有溶剂漆而言的,高固体量低粘度的漆比较受使用者欢迎。我国生产的绝缘浸渍漆的固体量含量一般不低于45%。对无溶剂浸渍漆而言,一般以固化挥发份表示,通用型的无溶剂漆,固化挥发份不得超过15%。

第二,浸渍漆应固化快,干燥性能好,粘结力强且有热弹性,能在强化绕组绝缘的同时,将其固化为一个坚实有弹性的整体,以满足电机运行过程中对振动指标的影响。为了节约能源、提高工效,要大力推广使用干燥速度快、固化温度低的绝缘漆,这样才能满足目前大批量、快节奏生产的实际应用需求。

第三,浸渍漆应具备良好的电气绝缘性能和化学稳定性,耐潮、耐热、耐油,防止电机运行过程中绕组性能劣化,并能与其他绝缘材料(如电磁线、绝缘复合材料等)有良好的相容性,不影响其他材料的性能。 第四,浸渍漆的外观以透明均匀液体为好,不应有机械杂质,漆膜应平整光亮,在确保绕组性能符合的同时,有效提升零部件的工业美感。 鉴于以上内容,在选择绝缘浸渍漆时,应针对自身的实际工艺与供方充分沟通,并经过必要的效果验证,设定最适宜的工艺参数并严格执行。 这样就能简单判断电机绕组用绝缘漆是否符合要求。 绝缘漆是电机生产制造过程中非常重要的原材料之一,不同的电机厂家都需要通过必要的特定方式验收其质量符合性,进而确定自己的工艺参数,确保电机绕组的电气性能和机械性能符合要求。

对于电磁线、轴承、绝缘等原材料,电机厂家会按照相关的控制要求设定各自的进厂检验方案。而对于绝缘漆,由于该类材料的特殊性,通过进厂检验的方式控制相对麻烦,大部分厂家只能通过供方考核的方式对这类材料的质量进行把控。 对于任何一类浸渍漆,其性能指标涉及较多,如比较常用的1032三聚氰胺醇酸浸渍漆,其技术要求中就规定了外观、粘度、固体含量、干燥时间、酸值、热弹性、耐油性、厚层干燥性、工频击穿强度和体积电阻系数等多项性能指标,但这些性能指标要在材料的进厂检验过程中得到验证确实存在较大困难,因此大家更多地采用信任原则,通过核查供方提供的试验报告的方式。

在实际进厂检验及过程使用时,一些简单的指标特性还是可以进行检测的。电工绝缘漆的外观可以通过试管法或涂片方法进行检测,相对来讲,试管法更方便快捷。将绝缘漆倒入直径15毫米的干燥洁净无色透明玻璃试管中,在20±5℃下静置至气泡消失,在白昼散射光下对光观察漆的颜色是否透明,有无机械杂质和不溶解的粒子即可。

漆的粘度检测也是相对容易操作的项目,采用的量具为粘度计,比较常用的有4号、5号和6号三个规格。4号粘度计适用于测定以该粘度计测定粘度值在10 - 150秒范围内的绝缘漆。当漆的粘度大于此范围上限时应选用5号或6号粘度计。 对于电机绕组用浸渍漆,应要求厂家针对所使用的电磁线进行对铜、对漆包线的影响或作用,并对线束粘结性进行试验。GB/T 1981.1 - 6是针对电气绝缘用漆的相关规定和约束,特别是第6部分,是一种环保型水性浸渍漆,有待电机厂家进一步认知和评价。

在质量控制方面,电机厂家对绝缘漆的进厂检验较为麻烦,多数通过供方考核的方式把控质量。虽然绝缘漆的性能指标众多难以在进厂检验中全面验证,但一些简单指标如外观、粘度等可以进行检测。外观可通过试管法或涂片法检测,粘度可用不同规格的粘度计测定。同时,对于浸渍漆对电磁线的影响和对线束粘结性的试验也应有所要求,并且对于新型的环保型水性浸渍漆有待电机厂家进一步认知和评价。总之,绝缘漆在电机制造的每个环节都需精心对待,才能确保电机整体性能达到最佳状态。

苏公网安备32058302004438

苏公网安备32058302004438